Software zur Planung der Produktionsfertigung Das Produktionsplanungsmodul in DELMIA Ortems ermöglicht die Optimierung der kurzfristigen Planung bei begrenzter Kapazität.

Der Produktionsplaner (PS) ist ein entscheidender Bestandteil des APS-Systems von DELMIA Ortems, das darauf abzielt, den Produktionsplanungsprozess zu optimieren und zu vereinfachen. Diese Software nutzt einen leistungsstarken Algorithmus, der verschiedene Einschränkungen im Zusammenhang mit Produktionsressourcen berücksichtigt, darunter Maschinenverfügbarkeit und -nutzung, Mitarbeiterfähigkeiten und -kompetenzen, Produktspezifikationen und interne Logistik, wodurch Hersteller in die Lage versetzt werden, ihre Produktion zu optimieren.

Ein wesentlicher Vorteil des Produktionsplanungssystems (PS) ist seine Fähigkeit, sich an Änderungen in der Produktionsumgebung anzupassen. Mit der Produktionsplanungssoftware können Hersteller jeden Aspekt des Produktionsplans leicht ändern und sicherstellen, dass ihre Abläufe flexibel und reaktionsfähig auf Marktanforderungen bleiben. Die Software ermöglicht manuelle Anpassungen, sodass Hersteller ihre Produktionsplanung nach Bedarf feinjustieren können.

Darüber hinaus erleichtert die Produktionsplanungssoftware (Produktionsplaner) die Erfassung und Verarbeitung von Produktionsdaten im Zusammenhang mit Produktionsnachfrage, Produktionsprozessen und Bestandsmanagement. Dies ermöglicht es Herstellern, fundierte Entscheidungen über ihre Produktionspläne zu treffen, um sicherzustellen, dass sie die Kundennachfrage erfüllen und gleichzeitig die Nutzung ihrer Ressourcen optimieren.

Mit dem Produktionsplaner können Hersteller größere Effizienz und Produktivität in ihren Abläufen erreichen. Die Softwarelösung automatisiert den Prozess der Erstellung von Produktionsplänen, wodurch Zeit und Ressourcen für andere Unternehmensbereiche frei werden. Dies führt zu einer Reduzierung von Durchlaufzeiten, einer verbesserten Produktqualität und einer gesteigerten Kundenzufriedenheitsrate.

Neben seiner Effizienz und Anpassungsfähigkeit bietet die Software für die Produktionsplanung (Produktionsplaner) auch fortschrittliche Funktionen für die Zusammenarbeit und Kommunikation innerhalb von Fertigungsorganisationen. Das Planungstool bietet eine zentrale Plattform zur Verwaltung von Produktionsplänen und Ressourcen, wodurch verschiedene Teams innerhalb der Organisation effektiver zusammenarbeiten können. Diese teamorientierte Produktionsplanung hilft, das Risiko von Missverständnissen oder Verzögerungen zu verringern und so die Produktionszeit zu minimieren.

Insgesamt ist die Produktionsplanungssoftware (Produktionsplaner) ein kritisches Werkzeug für Hersteller, die ihre Produktionsprozesse verbessern und optimieren möchten. Durch die Nutzung des leistungsstarken Optimierungsalgorithmus und der fortschrittlichen Planungsfunktionen der Produktionssoftware können Hersteller die Fertigungsproduktionsplanung vereinfachen, ihre Pläne leicht anpassen und Einschränkungen wie Maschinenverfügbarkeit und -nutzung, das Wissen und die Fähigkeiten der Bediener, Eigenschaften der hergestellten Waren und interne Logistik reduzieren.

Der Produktionsplaner (PS) ermöglicht eine effiziente Produktionsplanung, indem er die Erstellung kurzfristiger Produktionspläne erleichtert und beschleunigt. Mit dieser Software können Sie schnell präzise Zeitpläne erstellen, die eine Vielzahl von Variablen berücksichtigen, wie etwa Maschinen- und Mitarbeiterverfügbarkeit, Umrüstzeiten und mehr. Durch die Nutzung der Leistungsfähigkeit des Produktionsplaners können Sie fundierte Entscheidungen treffen und die Fertigungsproduktion optimieren.

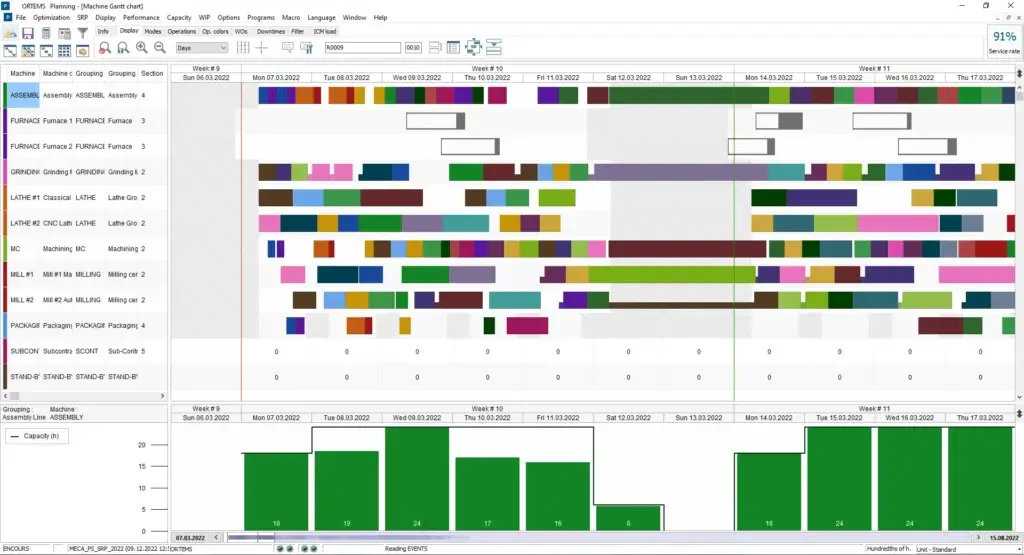

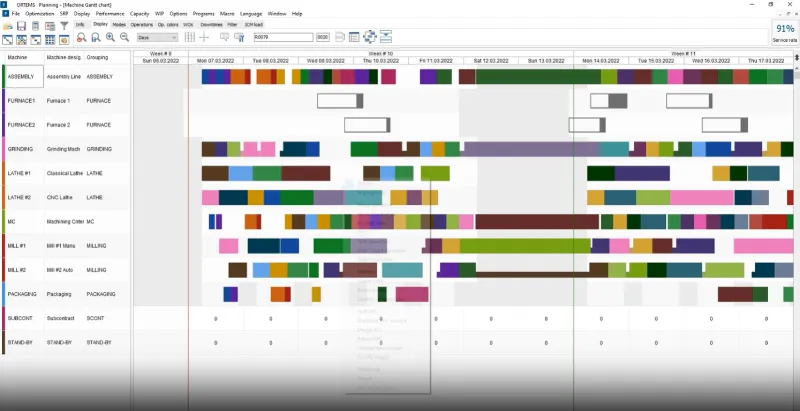

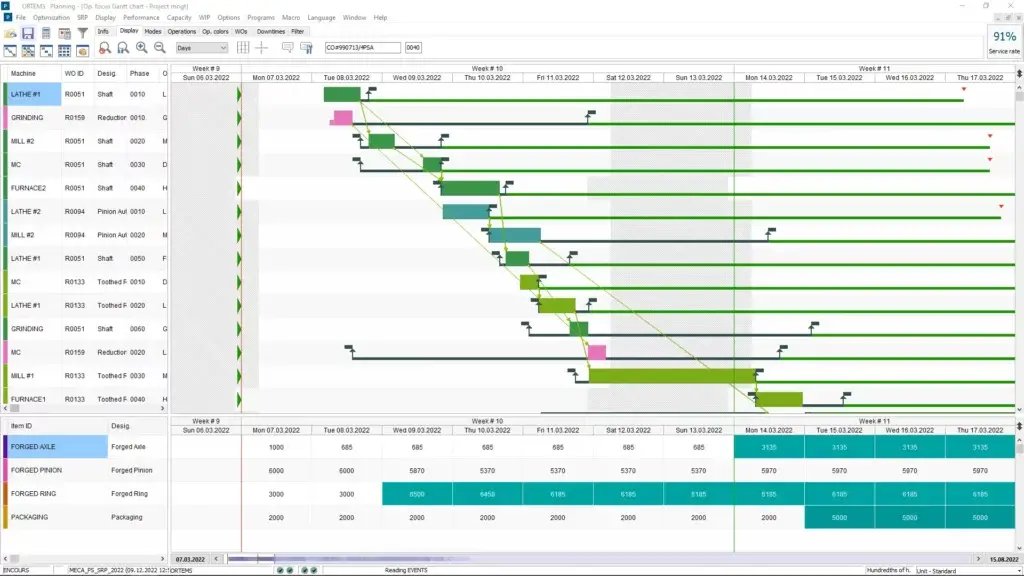

Mit dieser Produktionsplanungsanwendung können Sie Bestellungen einfach verwalten, indem Sie die Operationen als farbige Kacheln auf einer Zeitachse innerhalb der grafischen Benutzeroberfläche des Tools anordnen. Die Planungssoftware ermöglicht es, die Kacheln zu verschieben, zu ziehen und abzulegen, um den Zeitplan nach Ihren Wünschen zu modellieren.

Wichtig ist, dass Produktionsvorgänge voneinander abhängig sein können. Daher passen sich bei der Modifikation einer Aufgabe automatisch alle damit verbundenen Aufgaben an, um den Produktionsplan und -zeitplan zu optimieren.

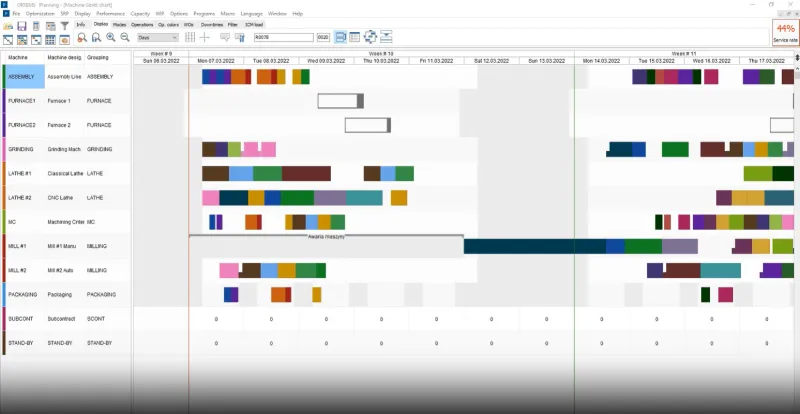

Mit dem Produktionsplaner können Sie die Auswirkungen unerwarteter Ereignisse während der Produktion abmildern. Egal ob Sie verzögerte Vorgänge manuell verwalten und auf andere Maschinen verlagern oder das System den Zeitplan automatisch neu aufbauen lassen möchten, die Planungsfähigkeit dieses Tools bietet Ihnen umfassende Unterstützung.

Der Optimierungsmechanismus des Produktionsplaners weist verzögerte Aufträge automatisch so zu, dass die Produktionseffizienz maximiert wird, wobei wichtige Variablen wie verfügbare Maschinen, Umrüstzeiten und sogar Kundenprioritäten berücksichtigt werden.

Der Produktionsplaner befähigt Sie, sich schnell an wechselnde Produktionsbedingungen anzupassen und dabei Mitarbeiterkompetenzen, Produktanforderungen und interne Logistik zu berücksichtigen. Dieses dynamische Tool ermöglicht es Ihnen, alle Variablen in Echtzeit zu überwachen und zu steuern, sodass Ihr Zeitplan stets aktuell bleibt und sich an die sich ständig ändernden Anforderungen der Fertigungsumgebung anpasst. Durch die Bereitstellung umsetzbarer Produktionspläne und die Erleichterung nahtloser Anpassungen steigert der Produktionsplaner die Produktivität, minimiert Ausfallzeiten und verbessert letztendlich Ihre gesamte betriebliche Leistung.

Der Produktionsplaner ermöglicht es Planern, ihre Entscheidungen mit der Produktionsstrategie des Unternehmens in Einklang zu bringen. Diese Produktionsplanungslösung gestattet die Analyse der aktuellen Produktion und Simulationen, um die Fertigungsproduktion zum Vergleich zu modellieren.

Direkt auf dem Shopfloor können Planer problemlos die beste Planungsstrategie für die aktuellen Produktionsbedürfnisse des Unternehmens auswählen, Umrüstzeiten in der Produktion minimieren und Aufträge für spezifische Kunden priorisieren.

Manufacturing Planner

Bewertet die mittel- und langfristigen Produktionsfähigkeiten durch die Identifizierung von Produktionskapazitäten und Engpassbereichen.

Synchronized Requirements Planner

Harmonisiert Rohmaterial- und „Just-in-Time“-Produktanforderungen mit den Produktionsfähigkeiten auf allen Ebenen der Stückliste (BOM).

Ja, Sie können das Modul Visual Interface Configurator verwenden, um DELMIA Ortems mit jedem ERP-System zu integrieren.

Ja, die Benutzeroberfläche von DELMIA Ortems ermöglicht es Ihnen, Aktualisierungen und Anpassungen an der Zeitachse von Aufträgen und Produktionsvorgängen vorzunehmen sowie Zeiteinheiten festzulegen, z. B. Minuten, Tage, Wochen oder Monate. Das System erlaubt eine vollständige Anpassung der Auftragsinformationen: Auftragsdetails, Beschreibungen, Nummern und andere Informationen können problemlos geändert werden.

Ja, das System bietet die Möglichkeit, Berichte zu erstellen, die in Formaten wie PDF exportiert werden können. Die zweite Methode zur Berichterstellung besteht darin, Berichte direkt aus der Datenbank des Systems in Excel-Tabellen oder andere Datenanalysetools zu exportieren.

Nein, DELMIA Ortems ist ein APS-System, das die Erstellung automatisierter, optimaler und realistischer Produktionspläne ermöglicht. Die Produktionsberichterstattung erfolgt über MES- und ERP-Systeme, die Informationen über abgeschlossene Vorgänge und Aufträge an das APS senden.

Informationen über den Abschluss einer Produktion werden typischerweise von einem MES-System (oder einem anderen Produktionsüberwachungstool) an ERP und dann an ein APS-System gesendet.

Ein Advanced Planning and Scheduling (APS) System erweitert die Fähigkeiten eines ERP-Systems und ermöglicht die Durchführung komplexer Planungsoperationen und optimierter Simulationen. Es erleichtert den optimierten Prozess zur Erstellung von Produktionsplänen für mehrere Produkte, indem es die verschiedenen im Unternehmen genutzten Prozesse nutzt und begrenzte Produktionsressourcen berücksichtigt.

Ein Customer Service Level (CSL) ist ein Maß für die Kundenzufriedenheit, das sich aus der Erfüllung der Kundenbedürfnisse und Erwartungen in Bezug auf Produktqualität, Lieferzeit, Zuverlässigkeit und Bequemlichkeit ergibt.

Demand Planning ist ein komplexer und vielschichtiger Prozess, der hilft, die Marktnachfrage und Verkaufsoperationen einzuschätzen, um Produktionsprozesse zu organisieren und Budgetpläne zu erstellen. Dies ermöglicht es, die Kundennachfrage zu erfüllen und gleichzeitig Überbestände und Störungen in der Lieferkette zu minimieren.

Elektronische Arbeitsanweisungen (EWI) sind Werkzeuge wie Videos, Bilder, 3D-Modellierungs- und Simulationssoftware, die Arbeitsanweisungen und Aufgabenrichtlinien für Produktionsmitarbeiter bieten.

Ein Enterprise Resource Planning (ERP) System ermöglicht die Verwaltung der Ressourcen eines Unternehmens wie Personal, Bestände und Finanzen, um die Nutzung dieser Ressourcen sowie die Abläufe und Prozesse im gesamten Unternehmen zu optimieren.

Produktionsprognose ist der Prozess der Schätzung der Produktionsgröße (einschließlich Nachfrage, Verkäufe und des Bedarfs an Ressourcen oder neuen Produkten) basierend auf der Forschung und Analyse der verfügbaren relevanten Daten.

Produktgenealogie ist eine Fähigkeit eines Manufacturing Execution Systems (MES), die es ermöglicht, Produktionschargen zu überwachen, indem fertige Produkte von den Rohmaterialien bis zu den fertigen Produkten und von den Lieferanten bis zu den Endverbrauchern nachverfolgt werden. Die Überwachung von Produktionsprozessen und die Verfolgung der Produktgenealogie gehören derzeit zu den Standardelementen der Produktionskontrolle, um die Sicherheit der Kunden zu gewährleisten.

Lean Manufacturing ist ein Ansatz für das Management von Fertigungsprozessen, der auf dem Prinzip basiert, den Einsatz aller Ressourcen, einschließlich Zeit, zu minimieren und dabei Waren und Dienstleistungen von höchster Qualität zu den niedrigstmöglichen Produktionskosten zu liefern.

Arbeit ist der menschliche Einsatz, der zu Fertigungsabläufen und Produktionsprozessen beiträgt.

Ein Manufacturing Execution System (MES) ist ein System, das in Fertigungsbetrieben verwendet wird, um die Umwandlung von Rohmaterialien in fertige Produkte zu verfolgen und zu dokumentieren. Es ermöglicht eine effektive Erfassung und Verwaltung von Echtzeitdaten über verschiedene Elemente des Produktionsprozesses, einschließlich Bestände, Personal, Maschinen und unterstützende Dienstleistungen.

Manufacturing Operations Management (MOM) umfasst die standardmäßigen Funktionen eines MES, wie zum Beispiel die Verwaltung von Personal, Ressourcen und Beständen, und erlaubt zugleich die Steuerung des gesamten Unternehmens, also die Kontrolle von Lagern, Versand, Materialqualität und Instandhaltung.

Product Lifecycle Management (PLM) ist der Prozess der Verwaltung des gesamten Lebenszyklus eines Produkts, von der Ideenfindung über Forschung und Entwicklung und den Service bis hin zur Entsorgung. In der Regel ermöglicht der Prozess, die aktuellste Dokumentation zusammen mit allen vorherigen Änderungen beizubehalten.

Ein Visual Interface Configurator (VIC) ist eine Lösung, die es DELMIA Ortems ermöglicht, sich mit externen Datenquellen wie Dateien, Datenbanken und anderen Computersystemen zu integrieren. Die bewährte Technologie des Tools erleichtert die Kommunikation mit externen Systemen, ohne dass eine Programmierung erforderlich ist. Das VIC-Modul ermöglicht Verbindungen mit anderen Systemen wie ERP und MES.