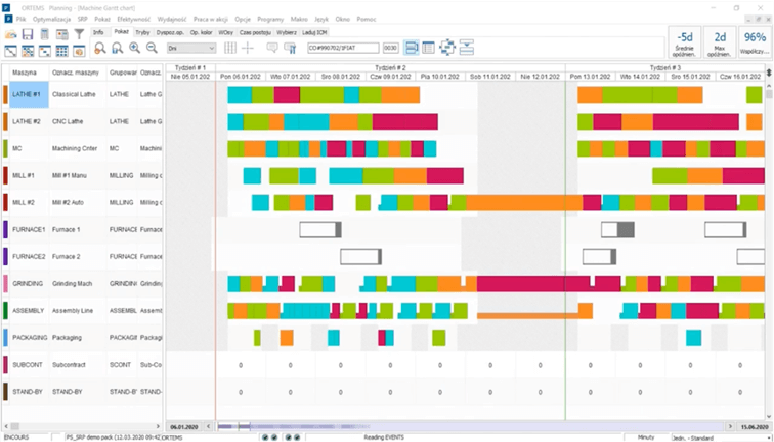

Możliwe jest ustawienie kolorów operacji związanych z terminowością realizacji zleceń poprzez automatyczne zaznaczenie na wykresie Gantta kolorem zielonym tych operacji, które są bezpieczne pod względem daty dostawy, zaś kolorem czerwonym tych, które są opóźnione. Analizę opóźnień i wyprzedzeń można w prosty sposób przeprowadzić również z wykorzystaniem wykresu słupkowego pokazującego wartości opóźnienia/wyprzedzenia dla dowolnej wybranej operacji czy też sprawdzić listę opóźnionych zleceń produkcyjnych prezentowanych zbiorczo w formie tabelarycznej.

W module Planowania dzięki możliwości śledzenia kluczowych wskaźników wydajności KPI i ustalaniu bezpiecznych tolerancji, użytkownik jest natychmiast powiadamiany przez system o przekroczeniu założonych wartości tych wskaźników.

Co, jeśli podczas produkcji wystąpi awaria maszyny? W takiej sytuacji planista może ręcznie modyfikować plan, przenosząc określone operacje na inne dozwolone i dostępne w tym czasie maszyny. Najważniejszą własnością modułu do harmonogramowania produkcji jest jednak automatyczny silnik optymalizacji opierający się na matematycznych algorytmach, który biorąc pod uwagę liczne ograniczenia w tym przestój maszyny, szybko znajduje najlepsze rozwiązanie i przebudowuje plan produkcyjny.

Warto również zaznaczyć, że zaawansowany system do harmonogramowania i planowania produkcji na podstawie danych technicznych zawartych w marszrutach tworzy dynamiczne linki pomiędzy poszczególnymi operacjami. Dzięki tym powiązaniom w momencie, gdy nastąpi opóźnienie którejś z operacji w danym łańcuchu dla zlecenia produkcyjnego, system automatycznie jest w stanie zareagować i przesunąć odpowiednio wszystkie pozostałe zależne operacje.

Wszystkie te funkcjonalności pozwalają planistom na podjęcie stosownych działań zapewniających terminowość zleceń.