Symulacje planu produkcyjnego - tworzenie i analiza

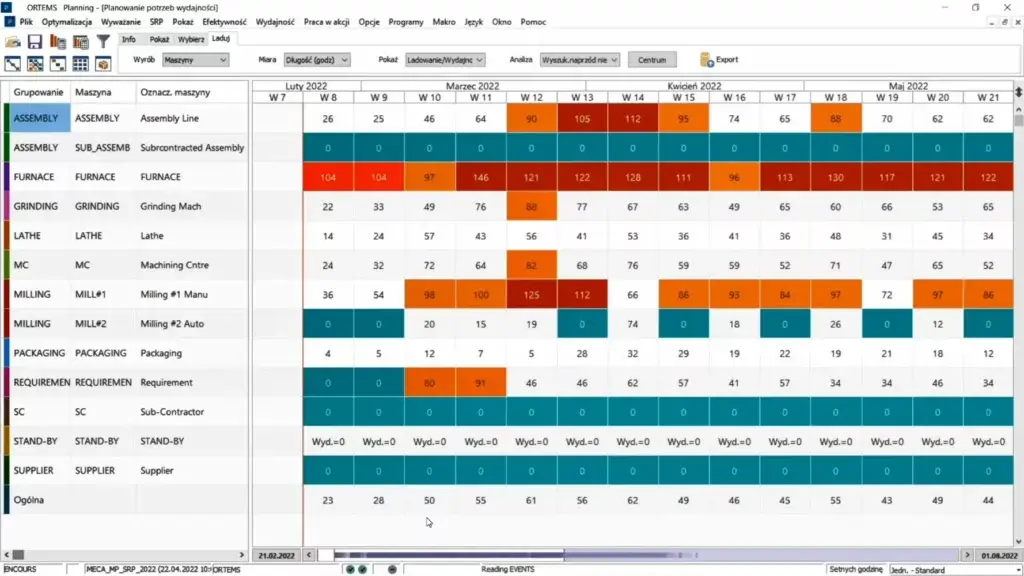

10 Webinar Akademii APS w którym nasi eksperci Igor Pakieła, Małgorzata Bazan i Grzegorz Nowak przedstawili jak symulacje planu produkcyjnego wspierają pracę zakładu na wielu poziomach: ułatwiają planistom podejmowanie codziennych decyzji i tworzenie optymalnych planów, przyspieszają tworzenie ofert handlowcom, pozwalają lepiej planować inwestycje i zarządzać personelem.

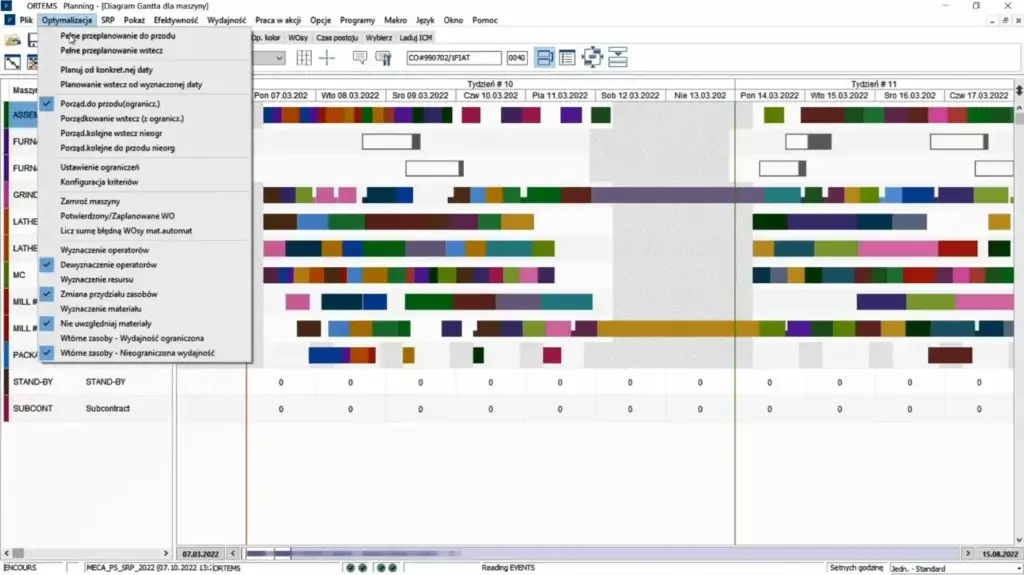

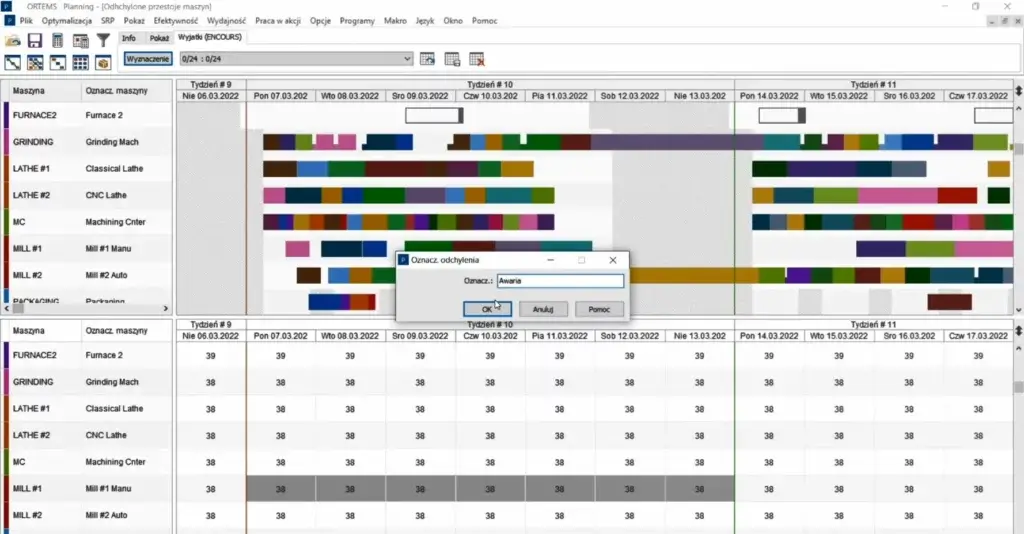

Jak tworzyć symulacje produkcyjne what if?

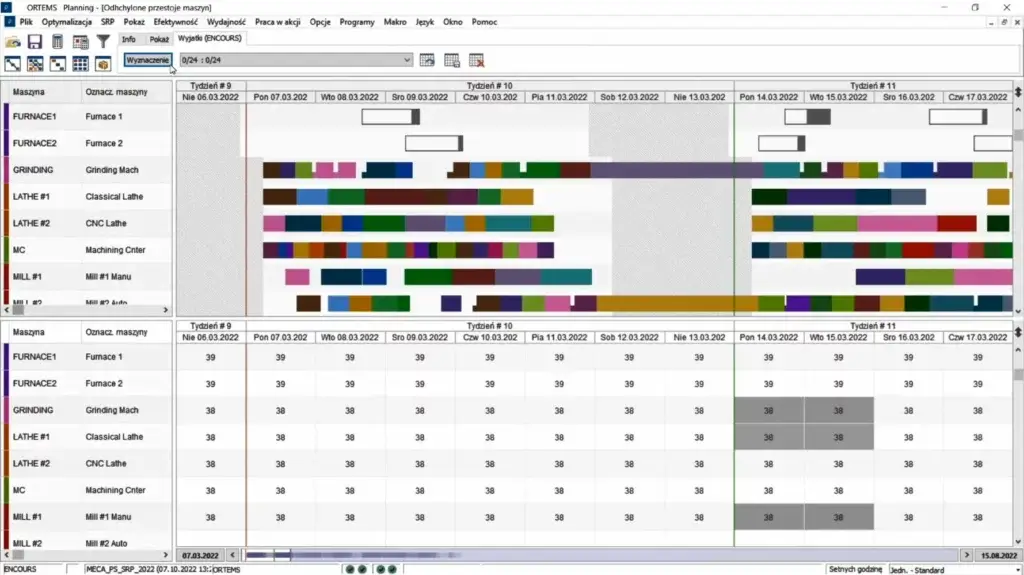

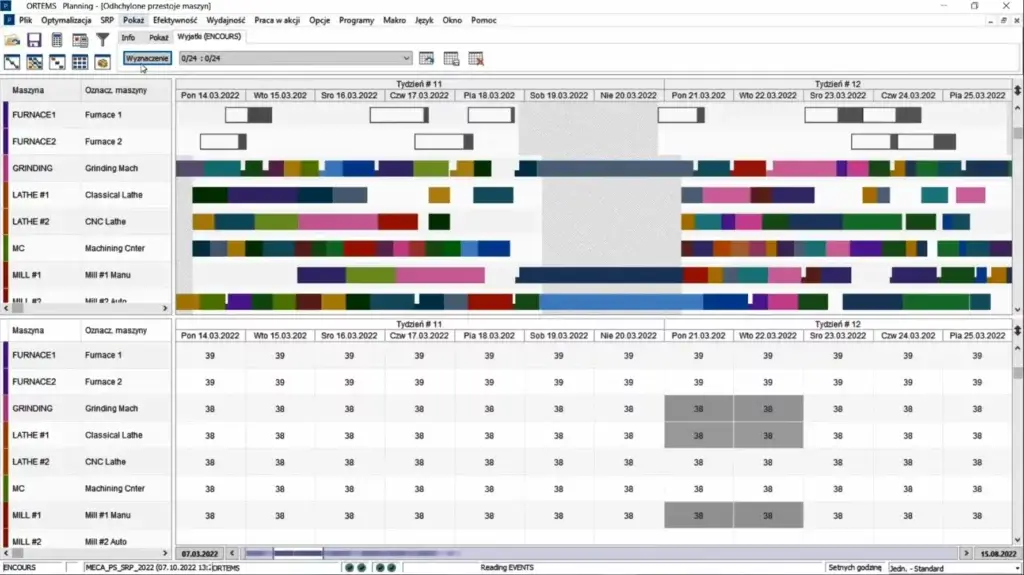

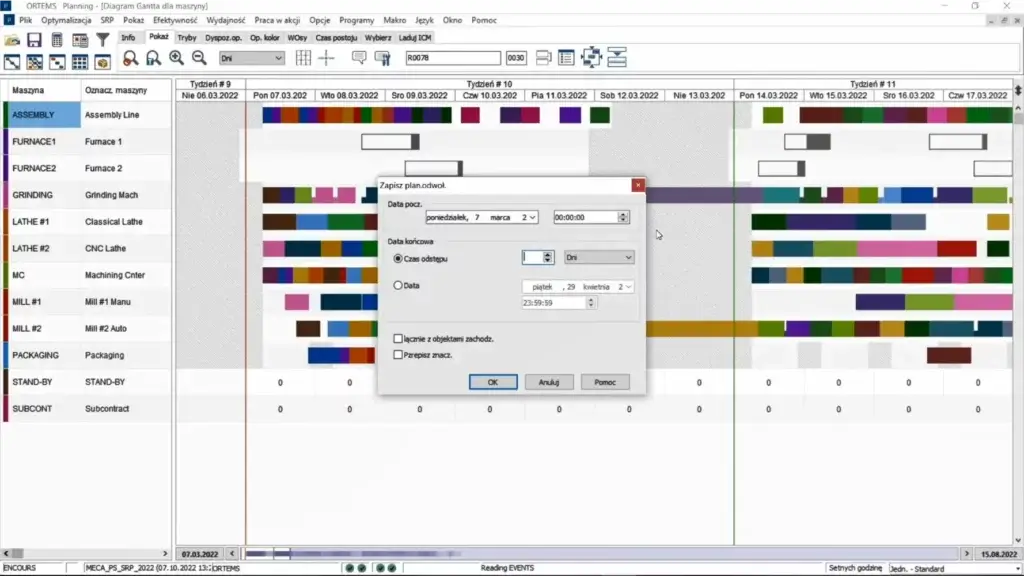

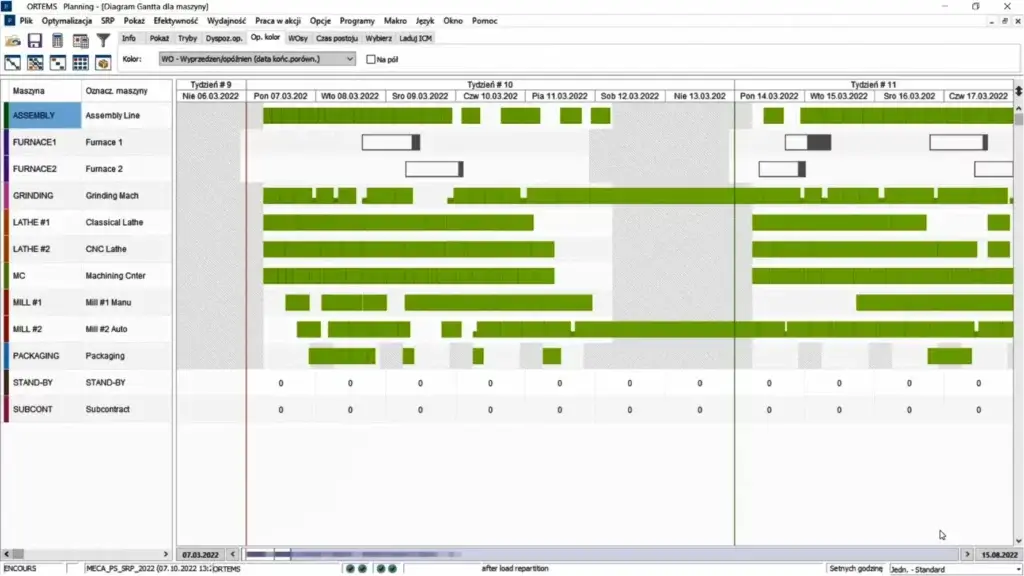

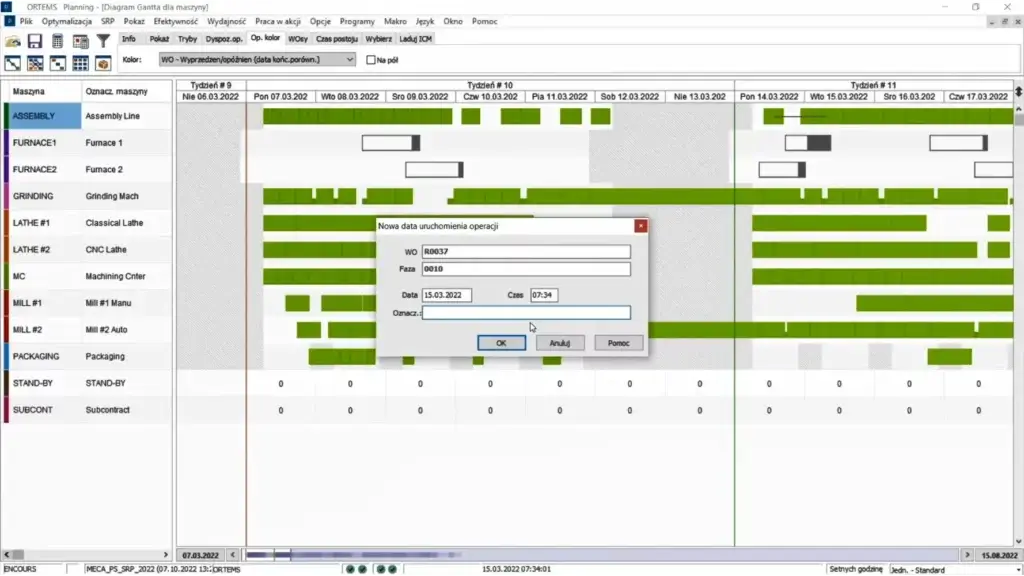

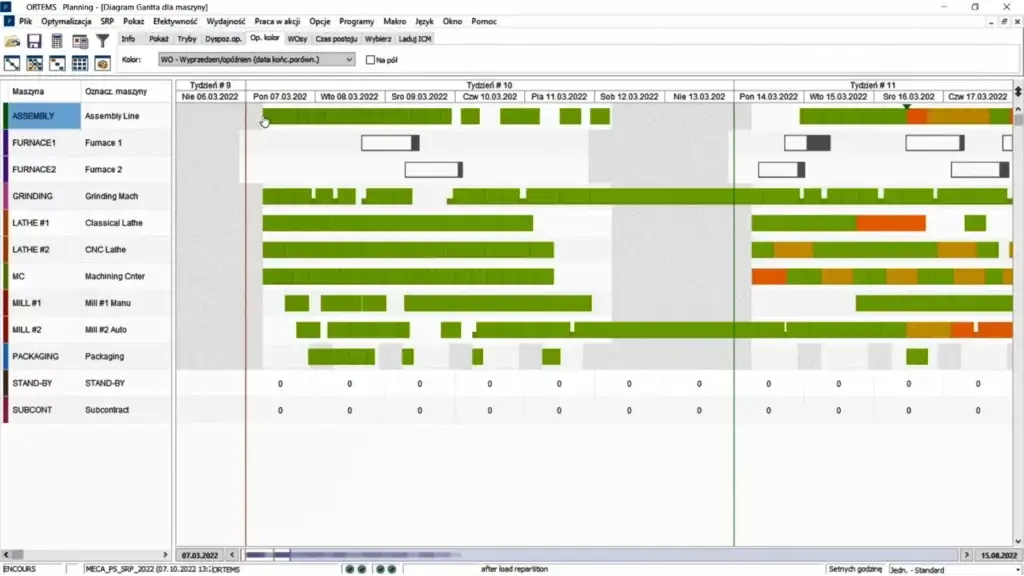

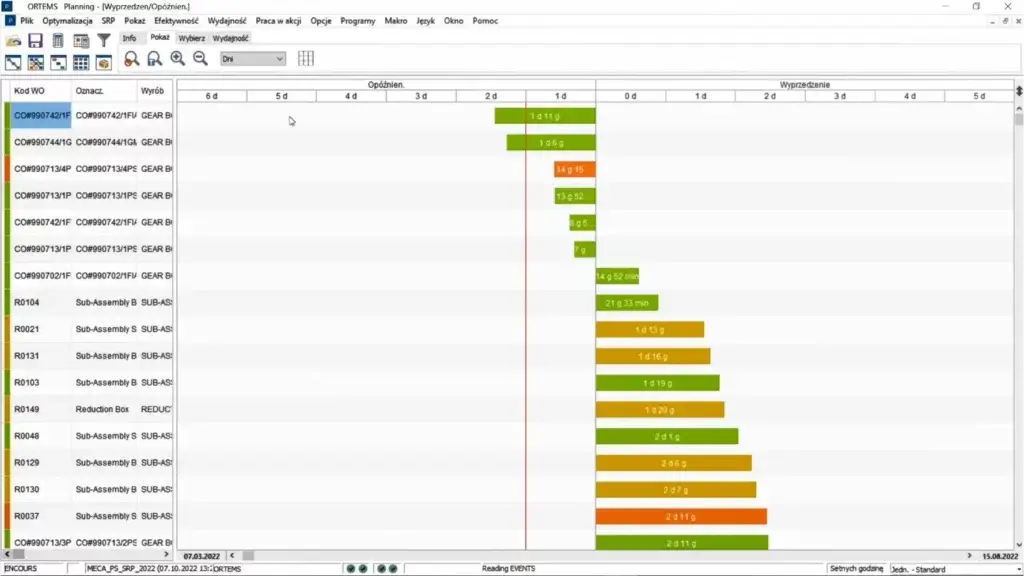

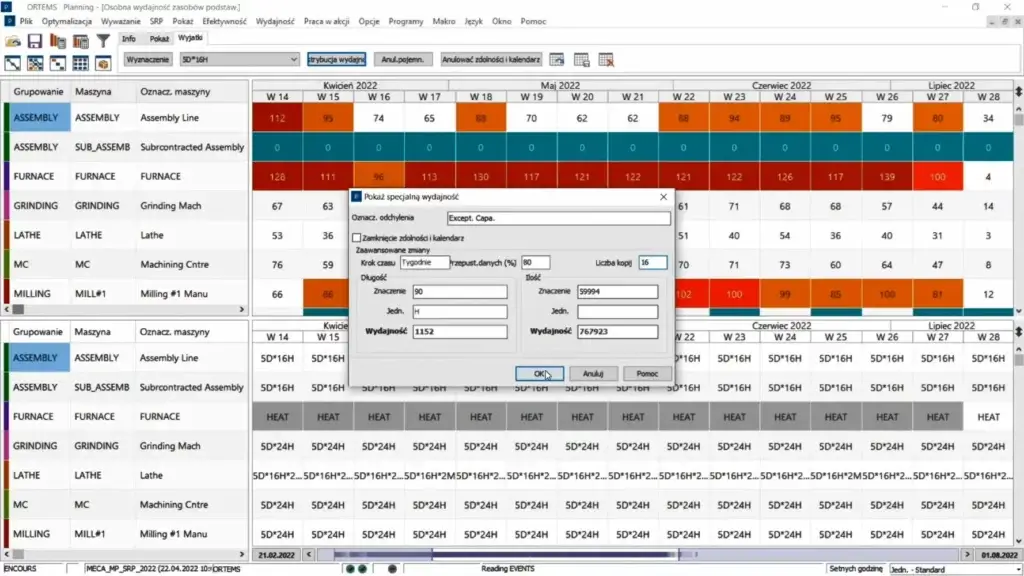

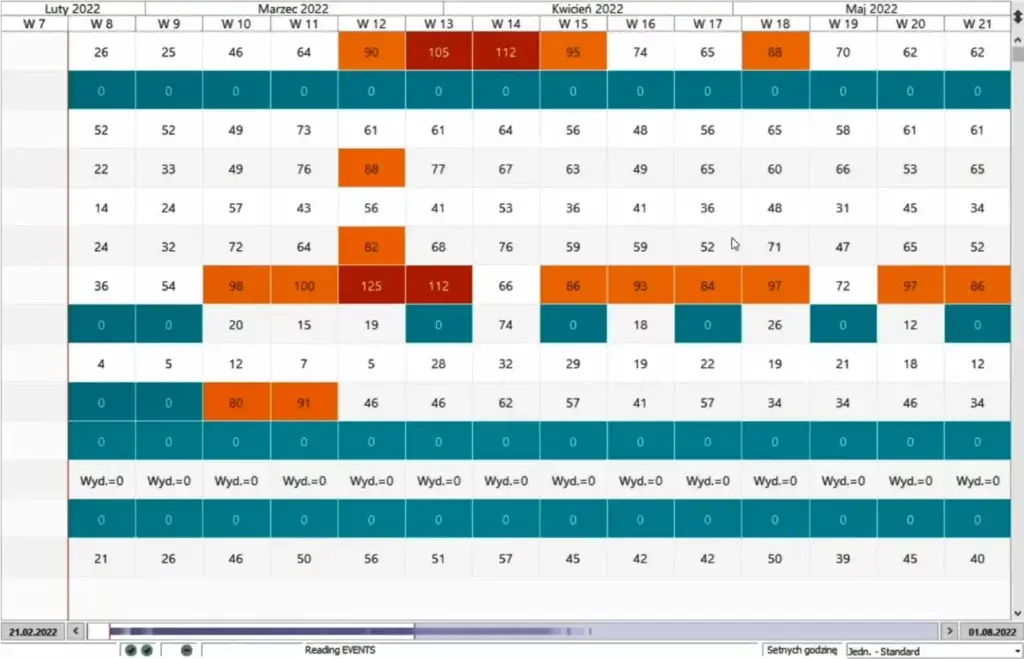

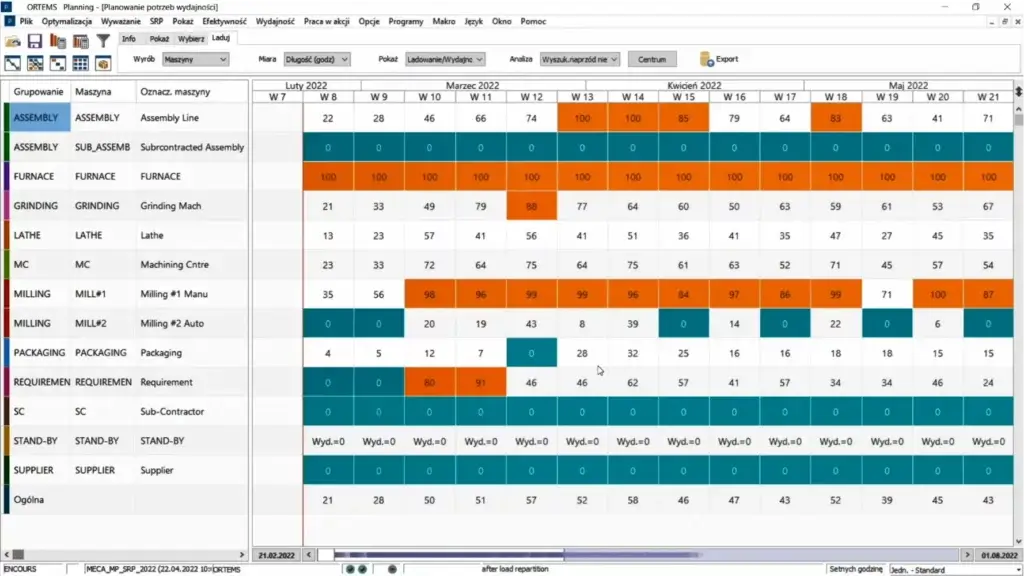

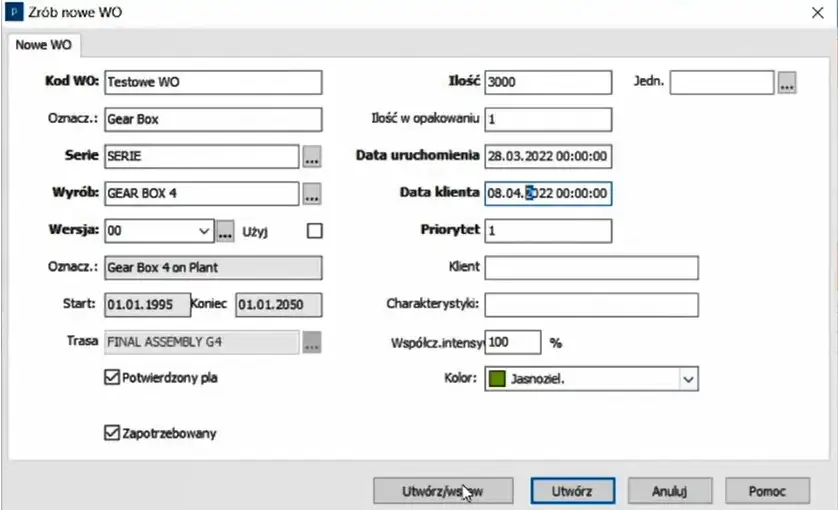

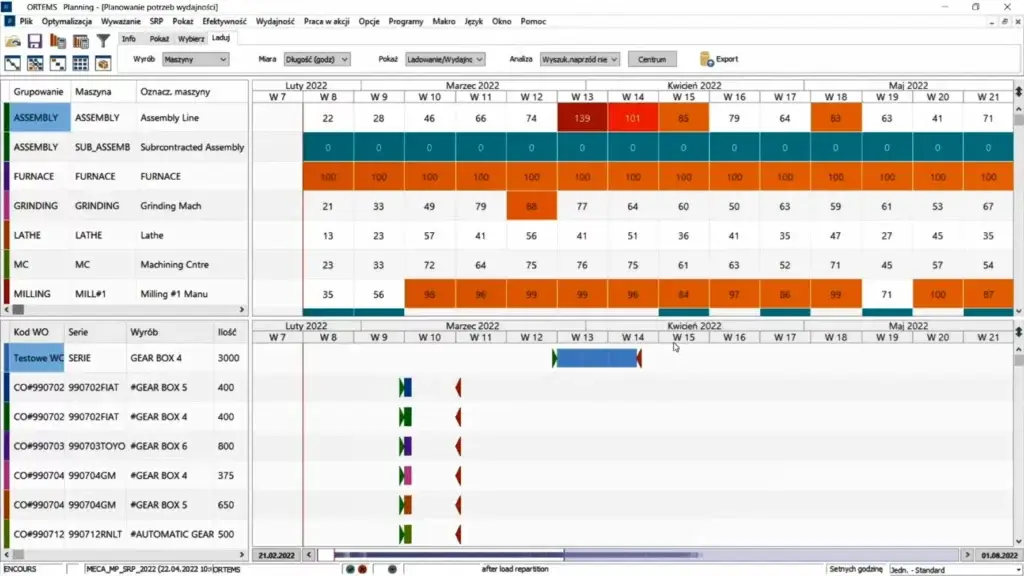

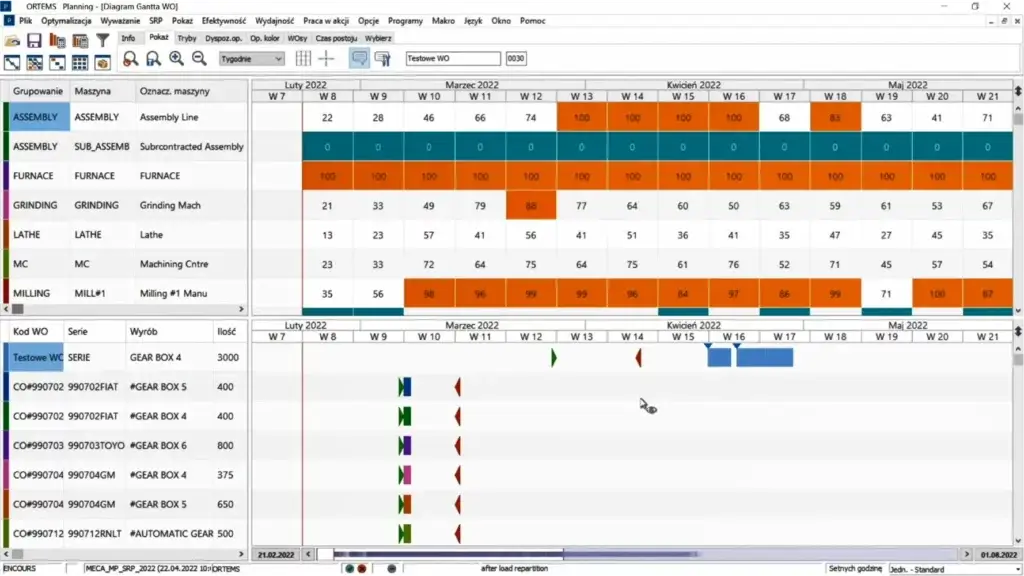

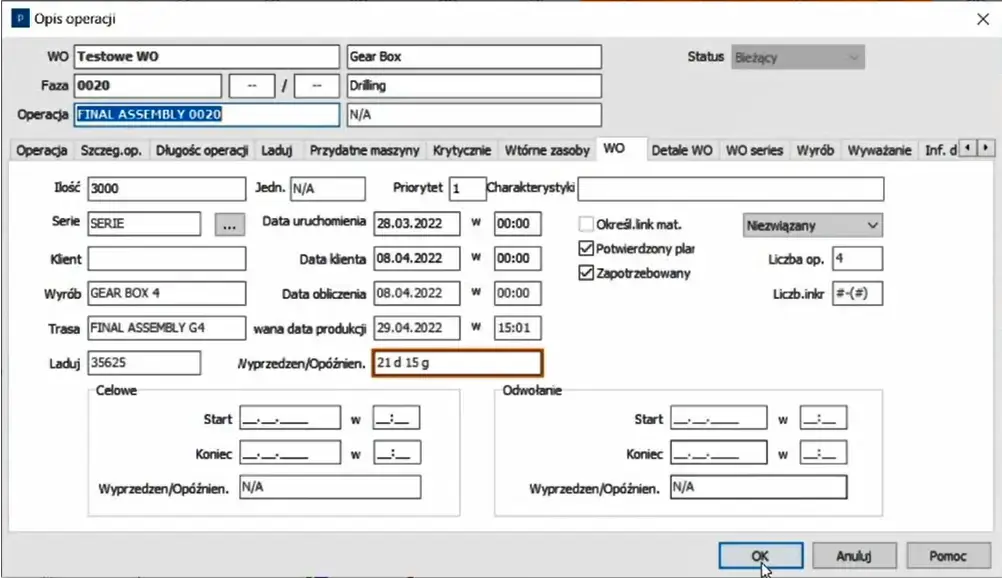

Przeszliśmy razem z ekspertami Akademii APS krok po kroku przez symulację what if aby pokazać jak zmieni się przykładowy plan produkcyjny, jeśli wprowadzone zostaną dodatkowe, nieprzewidziane zlecenia lub wydarzenia na linii, np. awarię maszyny.

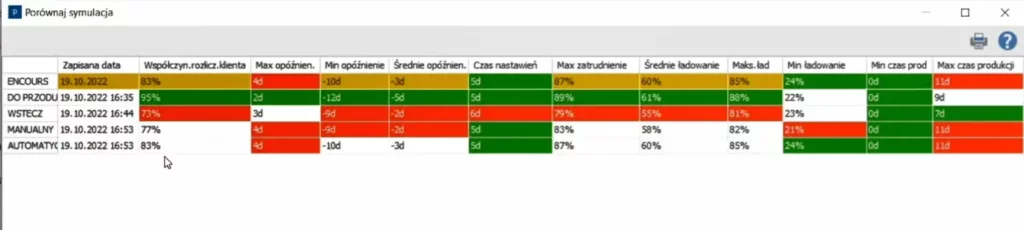

Eksperci zaprezentowali także funkcję zapisywania i porównywania różnych scenariuszy planu produkcji, dzięki której można łatwo ocenić zagrożenia i korzyści poszczególnych symulacji, żeby ostatecznie wybrać najlepszy wariant.

W drugiej części webinaru przedstawili też case study firmy Ulysse Nardin, szwajcarskiego producenta zegarków, który dzięki systemowi APS DELMIA Ortems, przeszedł transformację produkcyjną, od produkcji jednostkowej do masowej, liczonej w tysiącach sztuk dziennie.